Autodesk e Airbus delineano il futuro della stampa 3D

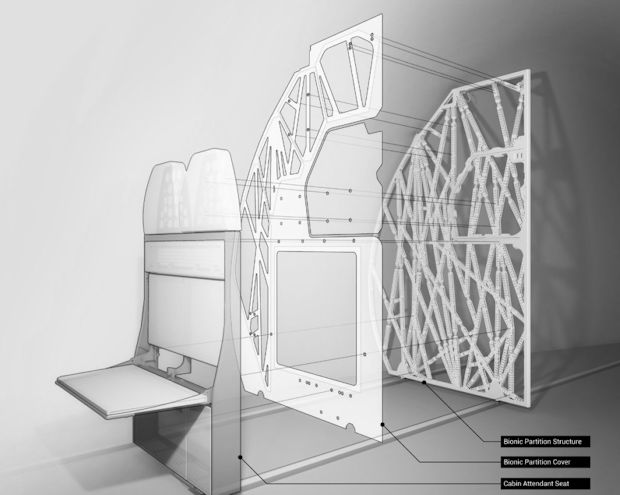

Airbus ha realizzato il più grande componente al mondo di una cabina aerea stampato in 3D grazie al software Autodesk. Il componente, soprannominato “partizione bionica”, è stato creato con algoritmi personalizzati che hanno generato un design che imita la struttura cellulare e la crescita delle ossa, e quindi prodotto con tecniche di produzione additiva. Questo processo di progettazione e produzione all’avanguardia rende la struttura più solida e leggera di quanto sarebbe possibile con i processi tradizionali.

Il componente stampato in 3D è una parete divisoria tra la zona dei posti a sedere e la cucina di un aereo cui sono fissati i seggiolini per gli assistenti di volo. Come per molti componenti di aeromobili, la partizione si caratterizza per particolari requisiti strutturali e di progettazione, tra cui i limiti di peso e di forma, rendendo particolarmente appropriato questo approccio progettuale.

Progettata con una forma strutturalmente forte, ma a micro-reticolo leggera, la nuova partizione bionica dell’Airbus risulta essere più leggera del 45 per cento (30 kg) rispetto ai modelli attuali. Quando questo componente sarà adottato per tutta la cabina dell’areo e su tutti gli aeromobili attuali A320, Airbus stima che grazie al nuovo approccio progettuale sarà in grado di risparmiare fino a 465.000 tonnellate di emissioni di C02 l’anno, l’equivalente di emissioni di circa 96.000 autovetture fuoristrada in un anno.

Per la nuova partizione bionica è stata impiegato Scalmalloy, una lega di alluminio-magnesio-scandio di seconda generazione specificamente progettata per l’uso in stampa 3D che offre eccellenti proprietà meccaniche, il che significa che può essere sottoposto ad azioni di streching senza rompersi. In questo caso, è la prima volta che viene utilizzato su larga scala all’interno di un componente aeronautico.

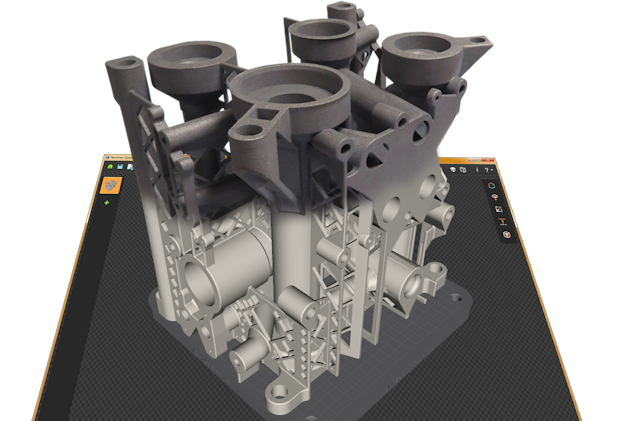

Grazie al cloud computing, la capacità di sfruttare un numero infinito di CPU ha reso possibili progressi incredibili nel campo della progettazione e dell’ingegneria. Il generative design sfrutta il cloud per il calcolo di un grandissimo numero di centinaia di migliaia di alternative progettuali in grado di soddisfare obiettivi e vincoli specifici.

La progettazione generativa può esplorare nuove soluzioni che nemmeno i progettisti più esperti potrebbero considerare, migliorando al contempo la qualità del design e le prestazioni. Poiché i progetti creati sono quasi impossibili da realizzare con metodi tradizionali, nuove tecniche di produzione come la stampa 3D sono fondamentali per il successo della progettazione generativa.

“Design generativo, produzione di additivi e sviluppo di nuovi materiali stanno già trasformando i processi di produzione; aziende innovative come Airbus stanno dimostrando ciò che è possibile fare. Non si tratta però solo di un interessante esperimento. Ciò che è stato realizzato è infatti una componente pienamente funzionante e che in un futuro molto prossimo sarà introdotto su un aereo” ha dichiarato Jeff Kowalski, CTO di Autodesk.

Gli ha fatto eco Peter Sander di Airbus, secondo il quale “la collaborazione con Autodesk, APWorks e Concept Laser si è rivelata un grande successo. Autodesk offre la tecnologia di progettazione generativa e una reale comprensione di produzione di additivi, che è fondamentale per trasformare grandi concetti in prodotti reali. Queste tecnologie andranno a rivoluzionare il modo di progettare e di costruire aerei, ottenendo miglioramenti in termini di consumi, comfort dei passeggeri e una drastica riduzione del footprint del trasporto aereo in generale”.