Robot collaborativi: innovazione e formazione a portata di PMI

Dal food alla moda all’ambito artistico, lo scenario delle applicazioni dei robot collaborativi è sempre più ampio. Secondo i dati dell’International Federation of Robotics (IFR) nel triennio 2017-2020 la robotica collaborativa è stata il settore a più alto tasso di crescita e la domanda continuerà a salire nei prossimi anni. Il trend è confermato da Gloria Sormani, Country Manager per l’Italia di Universal Robots (UR). “Abbiamo concluso il primo trimestre 2022 quasi a tripla cifra”, spiega Gloria Sormani. “Nella crescita si evidenziano due elementi positivi. Innanzitutto, oltre alle ‘classiche’ grandi aziende oggi si rivolgono a noi anche piccole e medie imprese. Inoltre, i clienti ripetono gli ordinativi, segno che si sta creando una fidelizzazione”.

Quali sono i vantaggi dei robot collaborativi per le aziende? “La situazione internazionale non è delle più rosee e i momenti di difficoltà mettono in luce le carenze interne. Molte aziende stanno correndo ai ripari e gli imprenditori hanno capito che per risparmiare non sempre si può ‘tagliare’, ma bisogna ottimizzare. A questo scopo scelgono i robot collaborativi, che permettono di tenere alti standard di qualità, ridurre gli scarti risparmiando materie prime ed energia, ma anche le ricadute economiche dovute a eventuali contestazioni. Tutto questo aumenta la produttività, senza ridurre la forza lavoro”. Secondo le stime di Universal Robots, il ROI di un robot collaborativo è in media tra i 9 e i 12 mesi. “Poi ci sono casi virtuosissimi: un nostro cliente ha calcolato un payback period di 34 giorni”.

Fondata nel 2005 in Danimarca da tre studenti universitari ispirati dall’idea di “rendere il mondo un posto migliore, un robot alla volta”, Universal Robots ha rilasciato il suo primo cobot UR5 nel 2008. Da allora ha ampliato l’offerta, mantenendo l’obiettivo di rendere la tecnologia robotica accessibile alle PMI. “Universal Robots si rivolge da sempre alla piccola e media azienda, e aver creato un’automazione per tutti ci ha facilitato anche nel rispondere alle esigenze del mercato italiano”, sottolinea Sormani. “Oggi ci impegniamo affinché l’uomo lavori con il robot, non come un robot: una sorta di rivoluzione copernicana della robotica”.

I settori di applicazione: dalla saldatura al “progetto Lollo”

Applicazione di pallettizzazione con robot collaborativi UR

I primi settori in cui è stata impiegata la robotica collaborativa sono la saldatura, la pallettizzazione e l’asservimento macchina. “Sono applicazioni in cui è necessario tenere uno standard alto. Abbiamo sviluppato un’ampia serie di soluzioni per rispondere alle esigenze di costanza, qualità e ripetibilità del lavoro”.

Applicazione di saldatura con il cobot UR10e

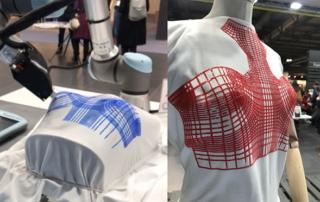

E poi ci sono ambiti emergenti. “Accanto alle applicazioni diventate tradizionali, è interessante buttare la palla sempre più in là. Il fashion, per esempio, è un settore in cui stiamo facendo molti progetti sperimentali. In collaborazione con un laboratorio di Milano che si occupa di upcycling e recycling per il settore fashion, abbiamo condotto studi per automatizzare alcune fasi della produzione. Con il ‘progetto Lollo’ è stato abbinato un robot collaborativo a una stampante 3D per creare una particolare decorazione che permette di dare supporto e forma al tessuto”.

Stampa 3D e robot collaborativi per il “progetto Lollo”, presentato a Lineapelle 2022

Un altro settore che sta emergendo è quello dei piccoli e medi pastifici, che devono confrontarsi con l’aumento dei costi delle materie prime. “L’esigenza è ottimizzare quelle operazioni che oggi sono affidate al lavoro manuale. Il robot aiuta a ridurre gli scarti, ottimizzando l’utilizzo dei materiali, sia nella fase di preparazione degli alimenti che a fine linea”.

L’impiego dei cobot permette anche un risparmio di tempo. “Spesso le PMI del food hanno l’esigenza della variabilità, dovendo produrre lotti diversi e di piccole quantità. La robotica collaborativa ha il vantaggio di avere una facile programmazione, quindi per passare da un prodotto all’altro non è necessario un fermo macchina di 7-8 ore. Spesso è lo stesso operatore di linea che riprogramma il cobot e può ripartire con il prodotto successivo nel giro di un’ora”.

Formazione a 360 gradi

Nella fase preparatoria alla stesura de La carta delle idee della robotica collaborativa, UR ha indagato l’impatto della robotica collaborativa sulla formazione. E’ emerso che i cobot possono portare competenza in azienda. Consideriamo per esempio l’uso di una fresa. Se prima un operatore prendeva un pezzo di metallo, lo inseriva in una fresa e poi schiacciava un pulsante di avvio, non sapeva cosa succedeva, se non sapeva programmare una macchina a controllo numerico attraverso un PLC. “Oggi, grazie alla semplice interfaccia del cobot, l’operatore torna al centro del processo. Nel corso del tempo acquisisce competenze, e potrà agire sulla programmazione del robot per un cambio di produzione o il controllo della qualità”.

“Quando si introducono i robot collaborativi in azienda spesso i sostenitori più entusiasti sono i lavoratori più anziani, perché vivono una ‘seconda giovinezza’. Prendono le redini del progetto di robotica, perché ne capiscono le opportunità”.

Universal Robots investe nella formazione partendo dalla scuola, attraverso l’UR Academy e il nuovo Cobot Leader Program.

Con i programmi di formazione rivolti a scuole e docenti UR mette a disposizione gli stessi cobot che si usano in fabbrica. “Vogliamo che i ragazzi abbiano un contatto reale con la robotica collaborativa, non una esperienza ‘facilitata’. C’è una carenza incredibile di personale qualificato, come saldatori ed esperti di robotica, ma esiste ancora una dicotomia tra scuola/università e mondo del lavoro. Le aziende possono fare la loro parte per superare questo problema supportando, anche finanziariamente, le scuole del territorio”.

Attraverso l’Universal Robots Academy vengono offerti corsi certificati di programmazione base e avanzata che permettono agli utilizzatori di cobot di acquisire le competenze necessarie per collaborare in modo efficace con i robot.

Il fiore all’occhiello di UR è il Cobot Leader Program, che prevede percorsi di formazione specifici per le grandi aziende, che hanno esigenze diverse rispetto alle PMI. L’obiettivo è rendere gli operatori autonomi nella programmazione e nel set up dei robot.

“Il terreno sperimentale di questo programma è stato uno dei più grandi gruppi industriali italiani, Stellantis – che ha installato cobot UR nella linea di produzione della nuova Fiat 500 elettrica – ma ha coinvolto anche altre grandi aziende”, spiega Gloria Sormani. “La messa a punto del programma ha comportato studio, applicazioni pratiche e test finali, gestiti dai formatori certificati UR che operano nei Training Center autorizzati. Le migliori best practice vengono poi diffuse a livello globale: l’obiettivo è creare un modello e poi replicarlo in grande”.

Stellantis, la linea di assemblaggio della 500 elettrica dove vengono impiegati robot UR

Come iniziare? Un cobot alla volta

Quale approccio devono adottare le aziende per utilizzare i robot collaborativi? Dalla Carta delle Idee emerge l’importanza di una visione collaborativa e di un ripensamento delle linee produttive prima di integrare i cobot. Un approccio che richiede tempo e va bilanciato con le necessità pratiche. “Un cambio produttivo, culturale o di mentalità non può avvenire in un attimo. L’approccio più logico è quello graduale: mentre si persegue un cambio di mentalità, si parte dall’applicazione più semplice e si procede un cobot alla volta”, suggerisce Gloria Sormani. “A volte gli imprenditori scelgono i robot pensando di andare sulla Luna…la nostra indicazione è partire da un obiettivo semplice, come risparmiare il tempo per andare da qui al panettiere, per stare nella metafora”.

Un approccio che nasce anche dall’esperienza. “Ce l’ha insegnato un nostro grosso cliente. Poteva permettersi un investimento importante nell’automazione, ma ha scelto un approccio graduale perché non voleva spaventare gli operai. Partendo con pochi robot e operazioni semplici, l’operatore impara a usare il robot seguendo la sua logica operativa e la ‘insegna’ al robot attraverso la sua interfaccia intuitiva”.

“Naturalmente, dietro la semplicità di programmazione c’è un importante lavoro di sviluppo e le applicazioni complesse vengono gestite dagli integratori”, conclude Gloria Sormani. “Agli operatori non sono richieste competenze di programmazione, ma serve il giusto tempo per creare entusiasmo e coinvolgimento nel lavorare fianco a fianco con un robot collaborativo”.